多晶硅太阳能电池作为光伏市场的主流产品,其厚度是影响性能的核心参数 —— 既需满足高效发电,又要适应柔性场景的需求,这种 "平衡" 背后是材料特性与工程技术的深度耦合。

多晶硅太阳能电池的发电效率依赖于光吸收能力与载流子收集效率的协同。

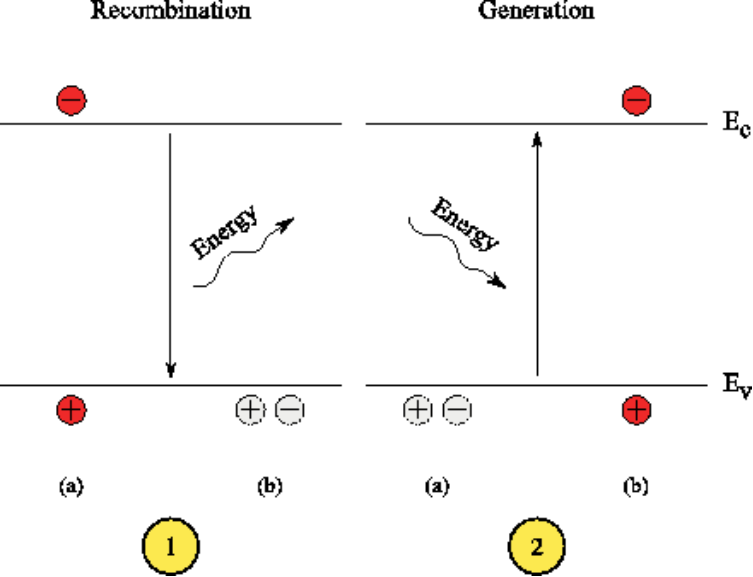

当厚度较小时(如<100 微米),硅材料对太阳光的吸收不充分,尤其是对长波长光子的捕获能力弱,导致光生电子 - 空穴对数量不足,短路电流偏低,效率受限。

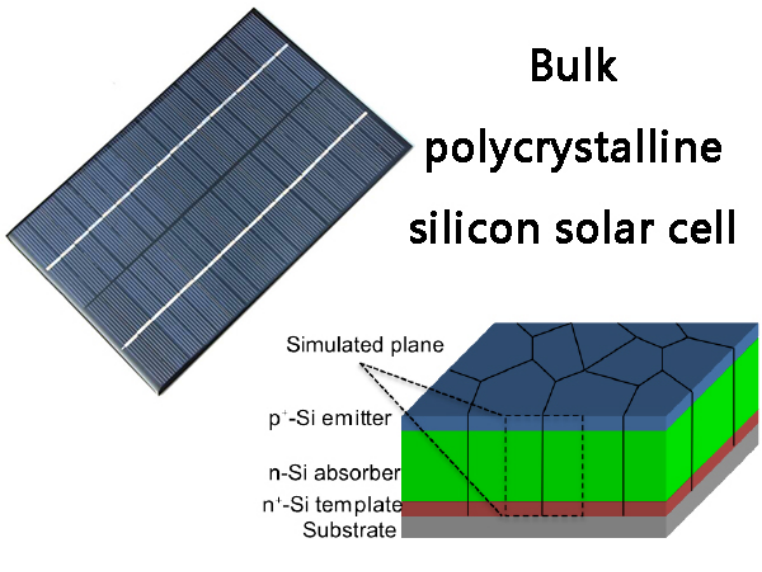

当厚度增加到 150-200 微米时,光吸收达到饱和,且载流子(电子 - 空穴对)能在复合前有效扩散至 PN 结被收集,此时效率达到峰值 —— 这一范围被视为传统多晶硅电池的 "效率最优区"。

若厚度继续增加(如>200 微米),硅材料中的晶界、缺陷等 "复合中心" 会显著增加载流子损耗:光生载流子需要传输更长距离才能到达 PN 结,途中与缺陷的碰撞概率上升,导致开路电压和填充因子下降,反而抵消了光吸收增加的优势。

硅作为脆性半导体,其柔性(弯曲能力)与厚度成显著反比。根据材料力学理论,弯曲时的最大应力与厚度的平方成正比:

为在效率与柔性间找到平衡点,行业已发展出多项关键技术:

薄化与高效化结合:金刚线切割技术可稳定生产 100 微米以下硅片;PERC(背面钝化)、HJT(异质结)、TOPCon(隧穿氧化层钝化接触)等技术通过钝化层减少复合,弥补薄化导致的光吸收不足。

柔性结构优化:采用 PET/PI 等柔性基板、透明导电膜电极及柔性互联工艺(如导电胶连接),减少应力集中。

材料质量提升:通过铸锭工艺优化减少晶界缺陷,氢钝化技术降低载流子复合,确保薄硅片仍有高收集效率。

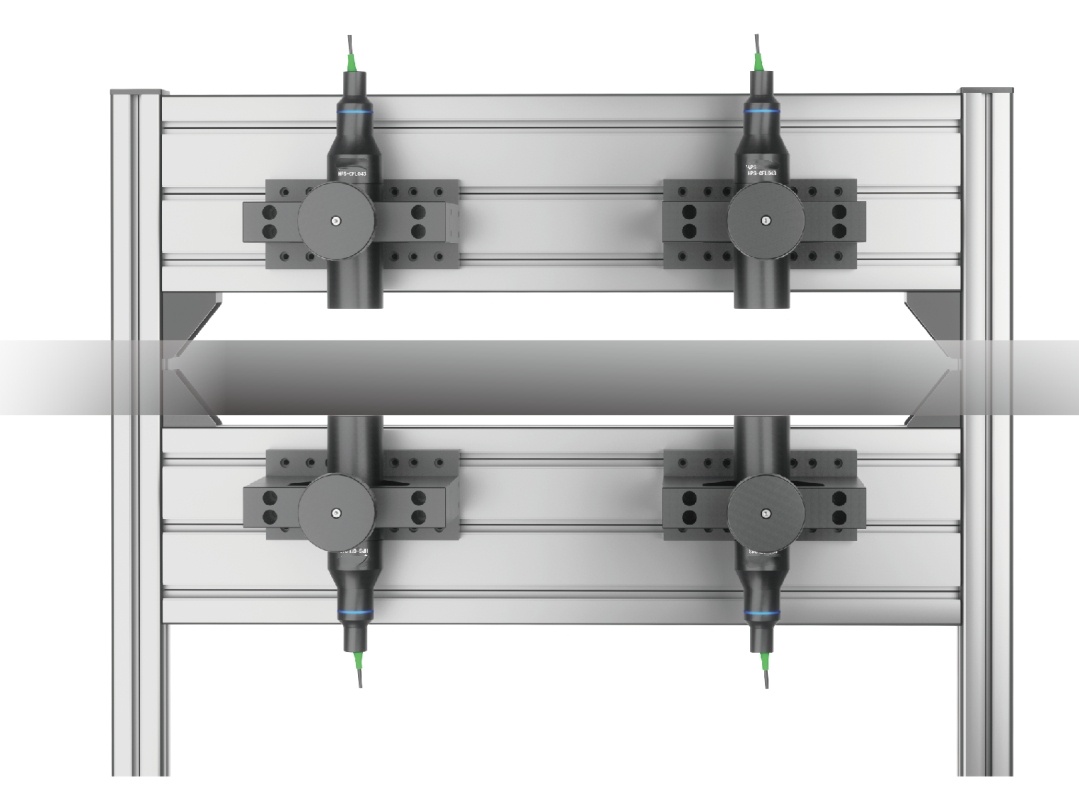

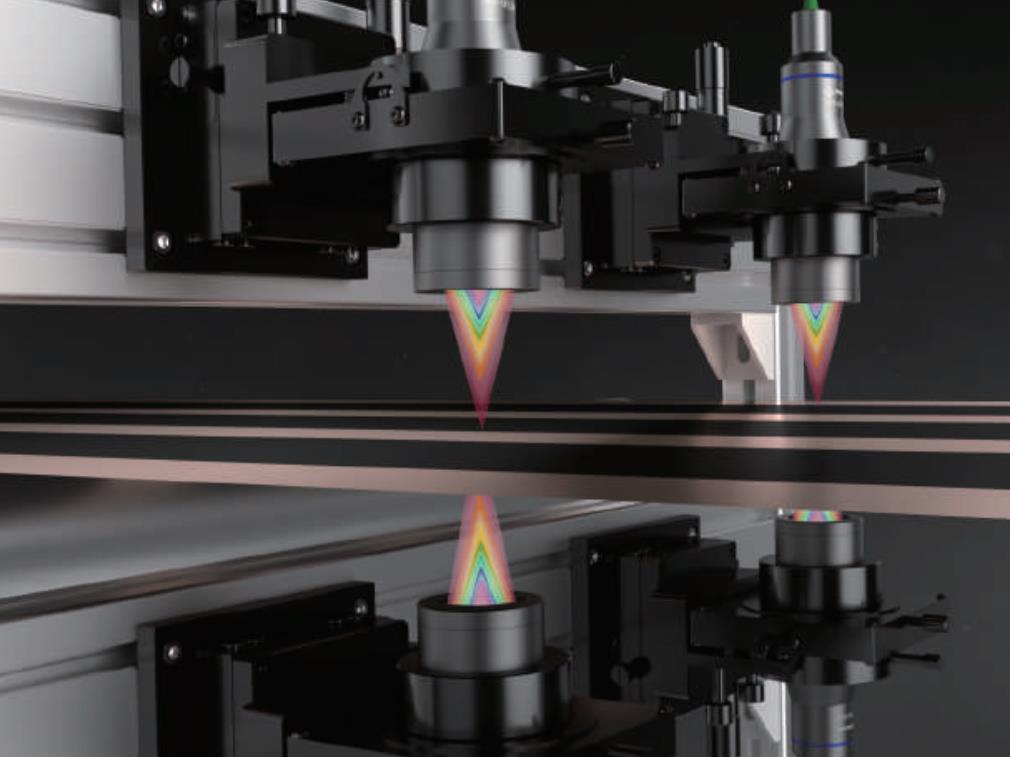

在上述平衡过程中,高精度厚度测量是核心前提 —— 既要监控生产中硅片的薄化精度,又要分析弯曲状态下的厚度变化对性能的影响。泓川科技的 LTC7000 光谱共焦传感器配合 LT-CCD 双通道控制器,通过 "对射测厚" 方案完美适配这一需求。

对射测厚方案通过将两个 LTC7000 传感器分别安装在多晶硅电池的上下两侧,垂直对准测量点:

这种方式不仅能静态测量硅片的平均厚度,还能在动态场景中发挥作用:例如在电池弯曲测试中,传感器可实时记录不同弯曲角度下的局部厚度变化(如边缘因应力产生的微小形变),为分析 "厚度均匀性 - 应力分布 - 发电效率" 的关联提供数据支撑。

生产工艺监控:在金刚线切割、减薄环节,LTC7000+LT-CCD 可在线检测硅片厚度,确保批量生产的一致性(如控制 150μm 目标厚度的误差在 ±1μm 内),减少因厚度偏差导致的效率或柔性不达标产品。

柔性测试分析:在电池弯曲疲劳试验中,实时监测厚度变化,识别因不均匀厚度导致的应力集中点(如厚度偏差>5μm 的区域更易断裂),指导优化切割和封装工艺。

研发参数验证:为 PERC、HJT 等薄化技术的研发提供数据支持,例如对比 80μm 与 50μm 硅片在相同钝化工艺下的厚度 - 效率关系,加速最优参数迭代。

多晶硅太阳能电池的 "厚度平衡术",本质是通过技术创新突破材料与工艺的限制。泓川科技 LTC7000 光谱共焦传感器与 LT-CCD 控制器的组合,以 "高精度、非接触、动态测量" 的核心优势,成为这一过程的 "关键工具"—— 既保障了生产中的厚度一致性,又为研发提供了深度分析的数据基础,最终推动多晶硅电池在效率与柔性的平衡中迈向更高性能。