在全球供应链竞争加剧的背景下,激光位移传感器作为工业自动化核心测量部件,其国产化生产对打破技术垄断、保障产业链安全具有重要战略意义。泓川科技 LTP 系列依托国内完整的光学、电子、机械产业链体系,实现了从核心零部件到整机制造的全流程国产化,彻底解决了接口卡脖子问题,产品精度与稳定性达到国际先进水平,同时具备更强的成本竞争力与定制化服务能力。

激光发射单元

激光二极管:采用深圳镭尔特光电 655nm 红光 PLD650 系列(功率 0.5-4.9mW)及埃赛力达 905nm 红外三腔脉冲激光二极管,支持准直快轴压缩技术,波长稳定性 ±0.1nm,满足工业级高稳定性需求。

准直透镜:选用杭州秋籁科技 KEWLAB CL-UV 系列,表面粗糙度 < 1μm,聚焦精度 ±0.1°,确保光束平行度。

光学滤光片:深圳激埃特光电定制窄带滤光片,红外截止率 > 99.9%,有效消除环境光干扰。

激光接收单元

信号处理模块

微处理器:龙芯中科 3A5000 工业级芯片,支持 - 40℃~+85℃宽温工作,运算速度达 1.5DMIPS/MHz,替代传统 ARM 架构芯片。

模数转换器(ADC):圣邦微电子 SGM5840 16 位高精度 ADC,采样率 100kSPS,噪声抑制 < 100μV,实现进口替代。

激光驱动电路:重庆东微电子 EMT1010A 信号放大器,支持 pA 级微弱电流检测,恒流源稳定性 ±0.1%。

接口与供电组件

激光二极管封装:卓兴半导体 Mini LED 像素固晶机,支持 0.1mm 级芯片贴装,金丝键合强度≥2g。

光路校准:上海拍频光电双频激光干涉仪(分辨率 0.077nm),校准光学支架同轴度,PV 值 <λ/10。

激光焊接:大族激光光纤耦合焊接机,焊接变形量 < 5μm,实现金属外壳与光学支架的密封焊接。

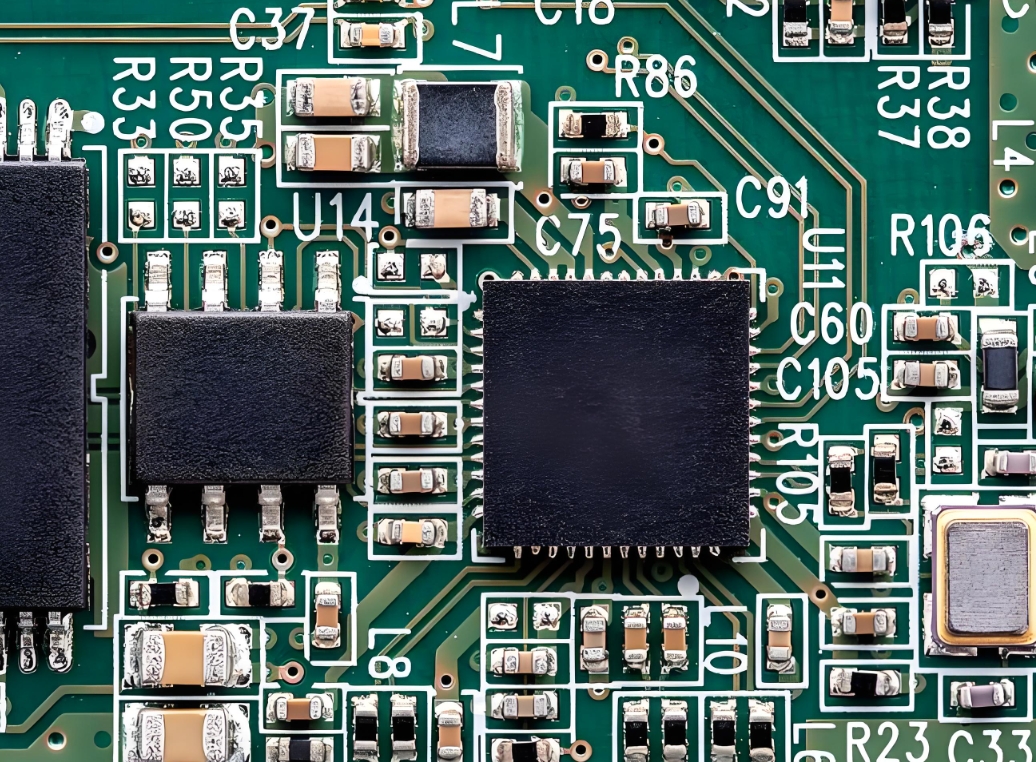

PCB 生产线:大族数控激光钻孔机(孔径精度 ±25μm)与激光直接成像设备,支持 HDI 板生产,线宽线距≤50μm。

SMT 贴装:深圳劲拓 JX-3000 系列贴片机,01005 元件贴装精度 ±50μm,回流焊炉温度均匀性 ±5℃。

质量检测:南京泊纳莱在线 AOI 检测仪,50μm 分辨率,焊点缺陷检测率 > 99.5%。

精密加工:广东大盈智能装备五轴 CNC 加工中心,光学支架孔位精度 ±5μm,表面粗糙度 Ra<0.8μm。

注塑成型:宁波海天 HTF 系列注塑机,防尘盖与旋钮成型精度 ±0.1mm,缩水率≤0.5%。

表面处理:广州明毅卷对卷电镀线,金属外壳阳极氧化膜厚 5-10μm,盐雾测试≥1000 小时。

| 类型 | 型号 | 参考距离 | 测量范围 | 光斑尺寸 | 光源 | 重复精度 | 线性精度 |

|---|

| 投受光分离型 | LTPD08 | 8mm | ±0.8mm | Φ20μm | 655nm 红光 | 0.03μm | <±0.5μm |

| 高精度型 | LTP025 | 25mm | ±1mm | Φ18μm | 405nm 蓝光 | 0.05μm | <±0.6μm |

| 中等量程型 | LTP80 | 80mm | ±15mm | Φ70μm | 655nm 红光 | 0.5μm | <±6μm |

| 大量程型 | LTP400 | 400mm | ±100mm | Φ300μm | 655nm 红光 | 3μm | <±60μm |

| 超大量程型 | LTP1000 | 1000mm | ±500mm | Φ320μm | 655nm 红光 | 12μm | <±500μm |

核心优势:

投受光分离设计:如 LTPD08 支持同轴测量,中间空间可集成点胶针头、工业相机,适用于镜面 / 透明材料(如晶圆、薄膜),重复精度 0.03μm。

抗强光与环境适应性:蓝宝石防护镜 + 特殊滤波设计,可在 20000Lux 强光下稳定工作,IP67 防护等级适应恶劣工况。

宽量程与高精度兼容:LTP2250 量程达 2250±650mm,同时保持 50μm 重复精度,满足桥梁位移、路面起伏等长距离监测需求。

依托全流程国产化优势,LTP 系列产品在性价比、交付周期与定制化服务上展现显著竞争力,已批量出口至东南亚、欧洲、北美等地区,应用于汽车制造(如刹车片磨损检测)、半导体(晶圆高度监测)、工程机械(振动监测)等领域。海外客户反馈:

德国汽车零部件厂商:LTPD15 用于超声波焊接振幅测量,精度达 0.05μm,替代原日本品牌,成本降低 30%,交期缩短 50%。

东南亚电子制造企业:LTP025 蓝光版本成功解决透明 PCB 板厚度测量难题,抗干扰能力优于传统红光传感器,测量稳定性提升 40%。

北美工业设备集成商:LTP1000 大量程型号用于港口起重机定位,-40℃~+85℃宽温性能通过严苛认证,客户评价 “打破了欧美厂商在长距离测量领域的垄断”。

泓川科技通过构建 “核心部件 - 制造设备 - 检测体系” 全链条国产化生态,不仅实现了激光位移传感器的自主可控,更以技术创新推动产品走向全球市场,为中国高端传感器产业的国际化发展树立了标杆。