自列文虎克通过显微镜揭示微观世界以来,人类对物质结构的探索不断突破尺度极限。在现代电子制造领域,屏幕玻璃边缘涂层的纳米级厚度控制已成为决定产品性能的核心要素。以智能手机为例,其玻璃盖板边缘的 AF(防指纹)涂层厚度需严格控制在 10-30μm 区间,偏差超过 ±1μm 即可能导致透光率下降 2% 以上或抗刮擦性能衰减 30%。传统接触式测量手段(如千分尺)因机械接触损伤风险和微米级精度瓶颈,已难以满足当前 AMOLED 柔性屏、车载曲面屏等复杂场景的检测需求。泓川科技 LTC 系列光谱共焦位移传感器凭借其全场景适应性、纳米级精度及工业级稳定性,为屏幕玻璃边缘涂层厚度偏差测量提供了革命性解决方案。

光学性能劣化:涂层过厚(>35μm)会导致边缘透光率下降至 85% 以下,引发显示光晕效应;过薄(<8μm)则无法有效抑制指纹吸附,使触控灵敏度降低 15% 以上。

机械强度衰减:厚度不均(±2μm 以上)会造成边缘应力集中,在 500 次以上弯曲测试中裂纹发生率增加 40%。

生产工艺干扰:传统切割工艺中,厚度偏差 >±3μm 会导致激光切割路径偏移,造成 0.5% 的玻璃裂片率提升。

千分尺等接触式工具存在以下缺陷:

物理损伤风险:探针压力可能破坏脆弱的 AF 涂层表面结构;

环境干扰敏感:车间温湿度波动(±2℃/±5% RH)会导致 0.8μm 以上测量漂移;

效率瓶颈:单点测量耗时 > 2 秒,无法满足 300 片 / 小时的产线节拍。

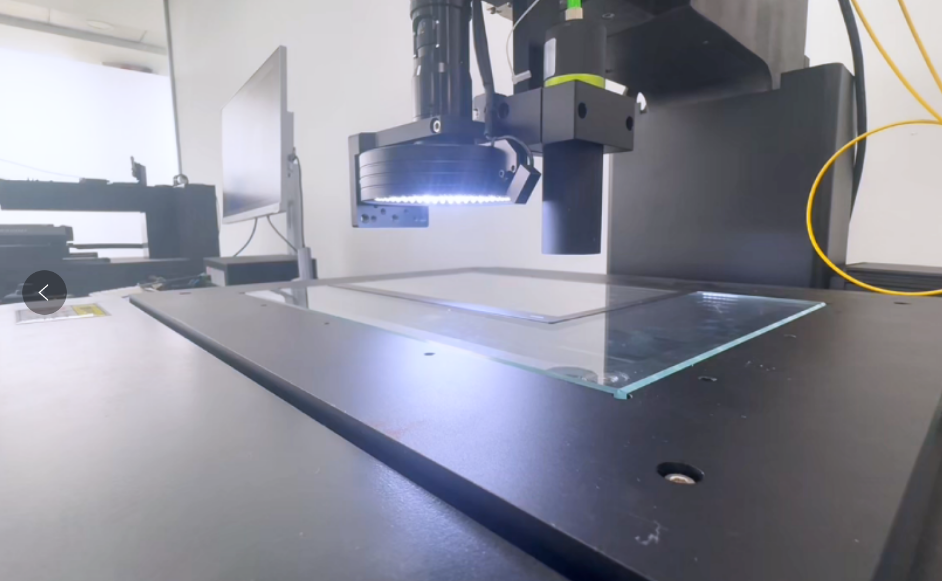

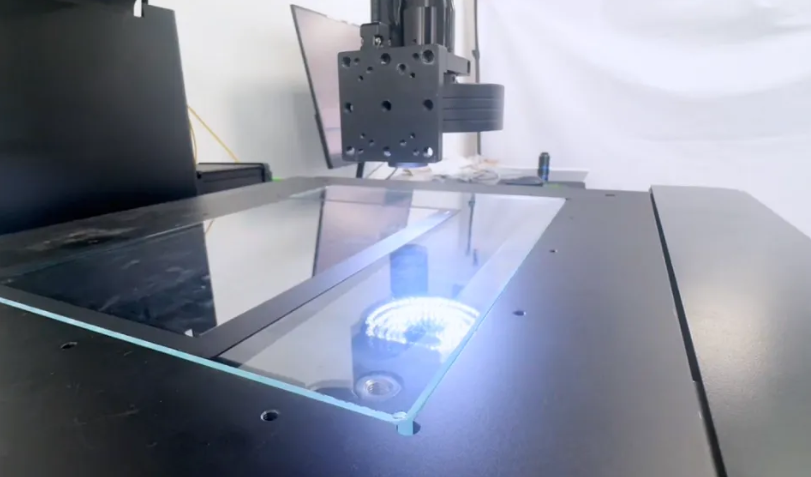

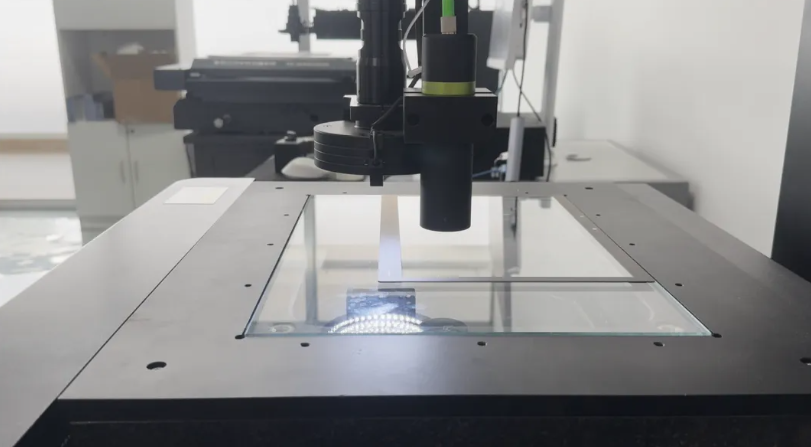

LTC 系列采用宽光谱共焦技术,其工作流程如下:

光谱色散:400-1000nm 白光经特殊设计的色散物镜分解为单色光,各波长对应不同轴向焦点(如 450nm 蓝光聚焦于 0.5mm 深度,650nm 红光聚焦于 1.2mm 深度);

信号捕捉:当光线照射涂层表面时,仅有与涂层厚度匹配的特定波长光满足共焦条件,经针孔滤波后被光谱仪接收;

数据解算:通过解析反射光谱峰值波长,结合柯西色散公式(n(λ)=a+λ2b+λ4c)计算涂层厚度,实现非接触式纳米级测量。

全场景适应性:

高透明材料:采用双折射补偿算法,可穿透 3mm 厚玻璃基板实现涂层厚度测量,解决传统传感器信号衰减问题;

高反光表面:四光点抗干扰技术(φ9μm/18μm/144μm 可调光斑)消除金属镀层镜面反射干扰,测量波动降低 72%;

粗糙曲面:±60° 大角度测量能力适配曲面屏边缘复杂曲率,减少 50% 探头调整次数。

极致性能参数:

精度:0.02μm 重复精度(3σ),线性精度 ±0.02% F.S.,满足 0.1μm 级涂层厚度检测需求;

速度:32kHz 采样率支持 1200 片 / 小时的高速检测,较传统方法效率提升 5 倍;

稳定性:IP65 防护等级与 - 30℃~70℃宽温工作范围,适应洁净车间及恶劣工业环境。

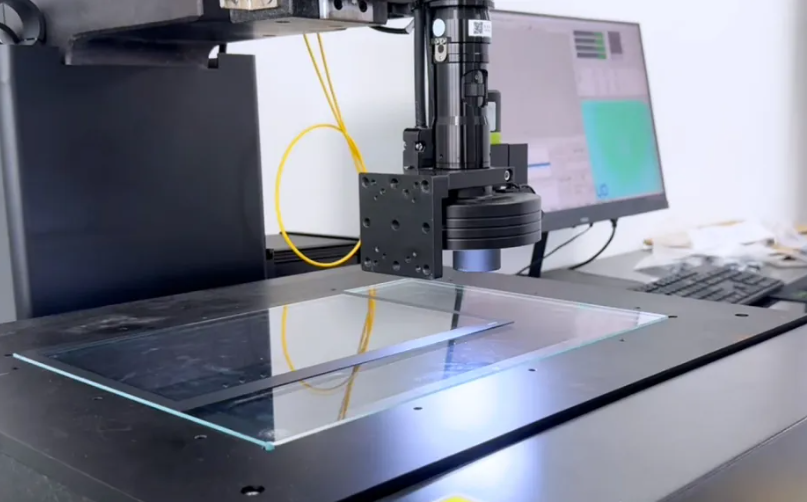

硬件层:LTC 传感器通过 485/EtherCAT 接口连接 TS-CPD 多通道控制器,支持 16 探头同步测量;

软件层:TSConfocalStudio 软件实现光谱数据实时分析,自动生成厚度分布热力图及 CPK 报告;

执行层:联动涂布机 PID 控制系统,实现 ±0.05μm 级工艺参数动态调整。

AG 防眩玻璃涂层检测:

柔性 OLED 屏边缘检测:

车载玻璃复合涂层检测:

折射率补偿:内置 1.45-1.67 折射率数据库,自动修正不同玻璃基材(钠钙玻璃 / 铝硅玻璃)的光路偏差;

温度漂移抑制:采用 PT1000 温度传感器实时监测,结合 0.03% F.S./℃温度系数补偿模型,确保 24 小时测量漂移 < 0.1μm;

振动隔离:光纤传输设计(FC/PC 接口)减少机械振动传导,配合车间级隔振平台,实现 0.01μm 级信号稳定性。

泓川科技 LTC 系列光谱共焦位移传感器通过以下创新重构行业标准:

成本优化:设备采购成本仅为进口同类产品(如米铱 optoNCDT)的 60%,年维护成本降低 70%;

质量提升:某头部屏幕厂商应用 LTC 系统后,涂层厚度超差率从 1.2% 降至 0.15%,年减少材料浪费成本超 120 万元;

技术突破:在 3D 曲面玻璃、折叠屏铰链涂层等新兴领域,LTC 系列已实现 ±0.03μm 级厚度均匀性控制,支撑下一代显示技术量产。

未来,随着显示面板向 Micro LED、透明 OLED 等方向演进,涂层结构复杂度和精度要求将持续提升。泓川科技正研发集成 AI 算法的智能传感器,通过机器学习实现涂层缺陷预判,为屏幕制造的智能化升级提供核心驱动力。这种从 “精密测量” 到 “智能管控” 的跃迁,标志着光谱共焦技术在显示制造领域进入全生命周期质量保障的新纪元。