一、引言

1.1 研究背景与目的

在汽车行业迈向智能化与自动化的进程中,先进驾驶辅助系统(ADAS)作为关键技术,正发挥着愈发重要的作用。ADAS 凭借多种传感器与智能算法,能够实时监测车辆周边环境,为驾驶员提供预警与辅助控制,极大地提升了驾驶的安全性与舒适性。

本报告旨在深入剖析《ADAS 相关工具 核心功能 & 技术》中所涉及的 ADAS 相关工具应用案例,通过详细描述各案例的具体应用场景、工作原理及达成的效果,深度挖掘这些工具在汽车制造及 ADAS 系统开发过程中的重要价值,为行业内相关人员提供具有实际参考意义的信息,助力推动 ADAS 技术的进一步发展与广泛应用。

1.2 研究方法与数据来源

本报告通过对《ADAS 相关工具 核心功能 & 技术》进行全面细致的整理与深入分析,从中系统地提取出各类 ADAS 相关工具的应用案例。在分析过程中,对每个案例的技术原理、应用场景以及所实现的功能进行了详细阐述,并结合实际情况进行了深入探讨。

本文所引用的 ADAS 相关工具的应用案例及技术原理均来自《ADAS 相关工具 核心功能 & 技术》文档,该文档为此次研究提供了丰富且详实的一手资料,确保了研究的准确性与可靠性。

二、车载相机应用案例剖析

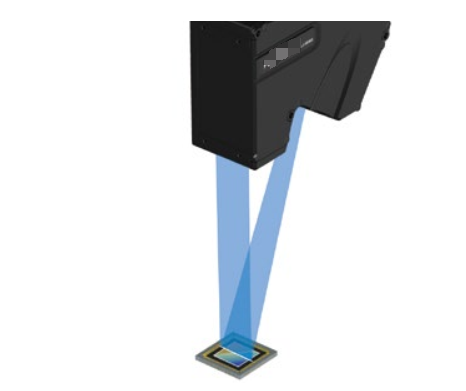

2.1 底部填充胶涂抹高度测量

2.1.1 案例描述

在汽车电子制造中,车载相机的底部填充胶涂抹高度对于确保相机的稳定性与可靠性至关重要。通过车载相机进行底部填充胶涂抹高度的测量,具体场景为在生产线上,相机对正在进行底部填充胶涂抹的车载相机模块进行拍摄。相机利用其搭载的特定成像技术,获取底部填充胶的图像信息,随后系统对这些图像进行分析处理,从而精确得出填充胶的涂抹高度数值 。

2.1.2 技术优势分析

相较于传统的图像处理方式,该案例采用包含高度数据的 3D 图像进行检测,具有显著优势。传统图像处理主要基于 2D 平面图像进行分析,难以获取物体的高度信息,对于底部填充胶涂抹高度的测量精度有限。而 3D 图像检测技术能够全方位、立体地呈现底部填充胶的形态,不仅可以获取平面信息,还能精确测量其高度。这使得检测结果更加准确、全面,能够有效避免因测量误差导致的产品质量问题,大大提升了检测的品质,为后续车载相机的组装及性能稳定性提供了有力保障 。

2.2 镜片高度及相关缝隙测量

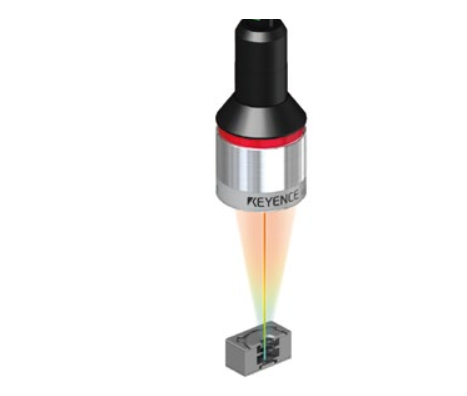

2.2.1 镜片模块内镜片间高度测量

在车载相机的镜片模块生产过程中,精确测量镜片间的高度是确保相机成像质量的关键环节。利用 CL 系列相机,采用可完成同轴测量的彩色共焦方式进行镜片间高度的测量。具体操作时,相机发射特定波长的光,光线照射到镜片上后,根据反射光的特性,通过彩色共焦原理,精确计算出不同镜片之间的高度差值。即使在目标物高度发生变化时,由于该测量方式的光点直径不会随着测量高度改变,测量点也不会出现错位,从而保证了在整个测量范围内都能进行高精度的测量,有效满足了镜片模块对镜片间高度精度的严格要求 。

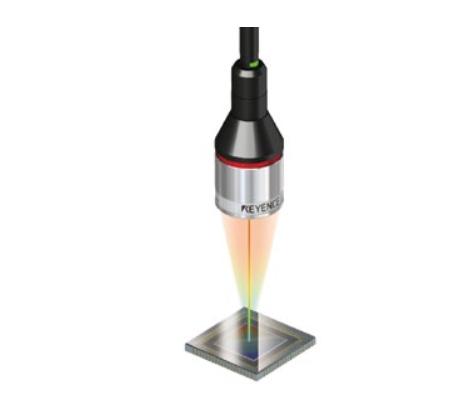

2.2.2 盖板玻璃与 CMOS 缝隙测量

盖板玻璃与 CMOS 之间的缝隙大小对车载相机的性能有着重要影响,若缝隙过大或过小,都可能导致相机出现进光不均匀、水汽侵入等问题,进而影响成像质量。在这一测量案例中,同样运用 CL 系列相机的同轴测量技术。当相机对盖板玻璃与 CMOS 之间的缝隙进行测量时,即使目标物(如盖板玻璃)具有透明或镜面特性且发生倾斜,该系列相机也能凭借其独特的测量原理,准确检测到缝隙的大小。通过精确测量缝隙,能够及时发现生产过程中的装配问题,确保车载相机的密封性和光学性能,提高产品的整体质量和可靠性 。

2.3 CMOS 倾斜检测及相机模块行程检测

2.3.1 CMOS 倾斜检测

CMOS 作为车载相机的核心感光元件,其倾斜状态直接影响相机的成像效果。在检测 CMOS 倾斜时,CL 系列相机发挥了关键作用。该系列相机采用同轴测量方式,通过发射特定光束照射到 CMOS 上,根据反射光的角度和位置信息,精确计算出 CMOS 的倾斜角度。即使面对透明或镜面的 CMOS 目标物发生倾斜的复杂情况,相机也能稳定、准确地进行检测。这种精确的检测方式能够及时发现 CMOS 的倾斜问题,以便在生产过程中进行调整和修正,确保相机能够正常工作,获取高质量的图像 。

2.3.2 相机模块行程检测

在车载相机模块的装配过程中,相机模块的行程是否符合标准,对于相机的聚焦、变焦等功能的实现至关重要。采用彩色共焦方式的 CL 系列相机,能够对相机模块的行程进行精确检测。由于该系列相机的光点直径在整个测量范围内不会随着测量高度的变化而改变,这使得在测量相机模块行程时,能够在不同位置都保持高精度的测量。通过对相机模块行程的准确检测,可以有效监控装配过程,确保相机模块的各项功能能够正常运行,提高车载相机的整体性能和稳定性 。

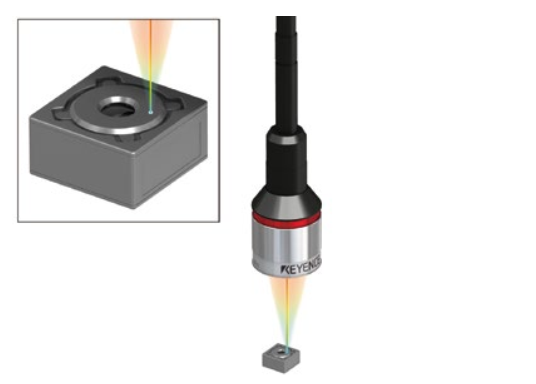

三、2D/3D 线激光测量仪应用全景

3.1 粘合剂体积与涂抹相关测量

3.1.1 安装盖板玻璃前粘合剂体积测量

在电子设备制造领域,安装盖板玻璃是一项关键工序,而粘合剂的涂抹量对于确保盖板玻璃与设备主体之间的稳固连接以及良好的密封性起着决定性作用。在这一应用案例中,2D/3D 线激光测量仪被应用于安装盖板玻璃前的粘合剂体积测量场景。

在实际操作过程中,测量仪利用其先进的线激光技术,对即将用于粘贴盖板玻璃的粘合剂进行扫描。通过发射特定频率和强度的激光束,测量仪能够精准地捕捉粘合剂的轮廓信息。这些激光束与粘合剂表面相互作用,反射回来的光线被测量仪的高灵敏度传感器所接收。测量仪搭载的高性能算法会对这些反射光线的数据进行快速且精确的分析处理,从而将粘合剂的三维形状清晰地还原出来。基于这一精确还原的三维形状,测量仪能够高度准确地计算出粘合剂的体积数值。

这一测量过程对于产品质量控制具有不可忽视的重要作用。如果粘合剂体积过多,在安装盖板玻璃时,多余的粘合剂可能会溢出,不仅影响产品的外观整洁度,还可能会污染设备内部的其他精密部件,进而对设备的正常运行产生潜在威胁。相反,若粘合剂体积过少,盖板玻璃与设备主体之间的连接就无法得到充分的保障,可能会导致密封性不佳,使得设备在后续使用过程中容易受到灰尘、水汽等外界因素的侵蚀,极大地降低了产品的可靠性和使用寿命。通过使用 2D/3D 线激光测量仪对粘合剂体积进行精确测量,生产企业能够严格把控粘合剂的使用量,确保每一个产品在组装过程中都能达到最佳的粘贴效果和密封性能,从而有效提升产品的整体质量,降低次品率,提高生产效率和经济效益 。

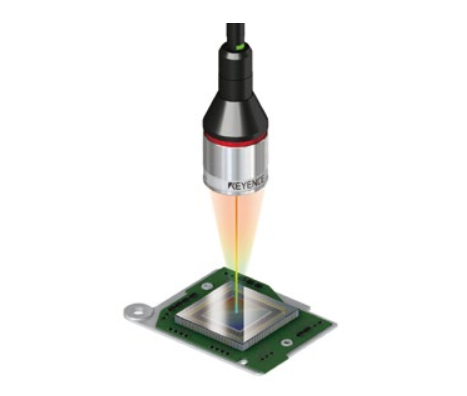

3.1.2 印刷电路板上粘合剂涂抹体积检测

在电子制造行业中,印刷电路板作为电子设备的核心部件,其质量直接关系到整个设备的性能和可靠性。而印刷电路板上粘合剂的涂抹情况对于电路板上电子元件的固定以及电路的稳定性起着至关重要的作用。因此,准确检测印刷电路板上粘合剂的涂抹体积具有极其重要的意义。

2D/3D 线激光测量仪在这一检测任务中发挥了关键作用。该测量仪配备了大范围动态量程的超高灵敏度 CMOS 传感器,这一先进的传感器使得测量仪能够对各种复杂的目标物进行稳定且精准的检测。在对印刷电路板上的粘合剂进行检测时,测量仪通过发射线激光对电路板表面进行全面扫描。激光束在遇到粘合剂表面时会发生反射,反射光被 CMOS 传感器高效接收。由于传感器具有超高灵敏度,能够捕捉到极其微弱的反射光信号,从而获取到粘合剂表面的详细信息。

测量仪所搭载的大范围动态量程技术,则使得其能够适应不同大小和形状的粘合剂涂抹区域。无论是大面积的粘合剂涂抹,还是细微处的粘合剂点涂,测量仪都能够准确地进行测量。通过对反射光数据的深入分析和处理,测量仪能够精确计算出粘合剂的涂抹体积。

这一测量技术在电子制造中具有多方面的重要性。精确的粘合剂涂抹体积检测有助于确保电子元件在印刷电路板上的牢固固定。只有当粘合剂的涂抹量恰到好处时,电子元件才能在各种复杂的工作环境下保持稳定,不会因振动、温度变化等因素而发生位移或脱落,从而保证了电路连接的稳定性和可靠性。准确的粘合剂涂抹体积检测还能够避免因粘合剂过多或过少而引发的一系列问题。过多的粘合剂可能会导致不同电子元件之间发生短路,严重影响电路的正常工作;而过少的粘合剂则无法为电子元件提供足够的支撑和固定力,降低了产品的质量和耐用性。2D/3D 线激光测量仪的应用,为电子制造企业提供了一种高效、精准的粘合剂涂抹体积检测手段,有力地保障了印刷电路板的生产质量,推动了电子制造行业的高质量发展 。

3.2 部件高度与位置多元测量

3.2.1 印刷电路板上封装部件高度检测

在印刷电路板的生产流程中,封装部件的高度精确与否直接关系到电路板的整体性能以及后续与其他组件的装配兼容性。2D/3D 线激光测量仪在印刷电路板上封装部件高度检测方面展现出了卓越的性能。

当对印刷电路板上的封装部件进行高度检测时,测量仪首先发射出线激光束,这些激光束以特定的角度和间距照射到封装部件的表面。由于封装部件的表面具有不同的高度特征,激光束在反射过程中会产生不同的反射路径和时间延迟。测量仪的探测器能够精确捕捉到这些反射光的变化信息。

通过对反射光的详细分析,测量仪可以构建出封装部件表面的三维轮廓图像。在这个过程中,测量仪利用其先进的算法,根据激光束的发射角度、反射时间以及探测器的位置信息,精确计算出封装部件各个点的高度数值。将这些高度数值进行整合和分析,就能够准确得出封装部件的整体高度以及与标准高度的偏差情况。

这一检测过程对电路板生产具有关键作用。如果封装部件的高度不符合设计要求,可能会导致在电路板组装过程中与其他部件发生干涉,使得组装无法顺利进行,严重影响生产效率。封装部件高度的偏差还可能会影响到电路的电气性能,例如导致信号传输不稳定、接触不良等问题,进而降低整个电路板的可靠性和稳定性。通过使用 2D/3D 线激光测量仪对封装部件高度进行严格检测,生产厂家能够及时发现并纠正高度偏差问题,确保每一块印刷电路板都符合高质量的生产标准,为电子产品的稳定运行提供坚实保障 。

3.2.2 安装外壳时倾斜检测

在设备制造过程中,安装外壳是一个重要环节,而确保模块在安装外壳时的倾斜度符合要求,对于保证设备的正常运行和整体性能至关重要。2D/3D 线激光测量仪在安装外壳时的倾斜检测中发挥了关键作用。

测量仪以 3D 形状捕捉目标物的方式进行工作。它通过发射多束线激光,从不同角度对即将安装外壳的模块进行全方位扫描。这些激光束在接触到模块表面后,会根据模块的形状和位置产生不同的反射模式。测量仪的传感器迅速捕捉这些反射光,并将其转化为详细的空间坐标数据。

基于这些丰富的空间坐标数据,测量仪能够构建出模块的精确 3D 模型。通过对这个 3D 模型的深入分析,测量仪可以同时检测出模块多个点的高度及位置信息。通过对比这些点的实际高度和位置与预设的标准值,测量仪能够准确判断出模块是否存在倾斜以及倾斜的程度和方向。

这种倾斜检测对于避免安装不良具有重要的原理和实际效果。如果在安装外壳时模块存在倾斜,那么外壳在安装过程中可能无法与模块紧密贴合,导致密封性能下降,使得设备容易受到外界环境因素的影响,如灰尘、水汽等的侵入,从而降低设备的使用寿命和可靠性。倾斜的模块还可能会导致内部组件之间的相对位置发生变化,影响设备内部的电路连接和机械结构的正常运行,进而引发各种故障。通过在安装外壳前使用 2D/3D 线激光测量仪进行倾斜检测,能够及时发现并纠正模块的倾斜问题,确保外壳能够正确、紧密地安装在模块上,有效提高产品的质量和稳定性,减少因安装不良而导致的产品故障率,提升生产效率和企业的经济效益 。

3.3 其他特色测量案例

3.3.1 密封材料多维度测量

在众多工业产品中,密封材料的性能直接关系到产品的密封性、防水性、防尘性等关键特性,进而影响产品的质量和使用寿命。2D/3D 线激光测量仪能够对密封材料进行高度、宽度、体积等多维度的测量,为确保密封材料的质量和性能提供了有力支持。

在对密封材料进行高度测量时,测量仪发射的线激光束垂直照射到密封材料的表面,通过分析激光束的反射情况,精确计算出密封材料表面各点的高度信息,从而得到密封材料的整体高度数值。对于宽度测量,测量仪从侧面发射激光束,扫描密封材料的横向轮廓,根据反射光的变化确定密封材料的宽度边界,进而准确测量出宽度尺寸。在测量体积时,测量仪结合之前获取的高度和宽度数据,以及通过对密封材料整体形状的扫描和分析,利用先进的算法计算出密封材料的体积。

这些多维度的测量对于产品的密封性具有重要影响。如果密封材料的高度不足,可能无法完全填充密封间隙,导致密封不严密,出现泄漏现象。宽度不合适则可能导致密封材料与密封部位无法良好匹配,同样影响密封效果。而体积的准确测量有助于确保在使用密封材料时,其用量既能满足密封需求,又不会造成浪费。通过对密封材料进行全面、精确的多维度测量,生产企业能够严格把控密封材料的质量和安装效果,有效提升产品的密封性和防护性能,保障产品在各种复杂环境下的正常运行 。

3.3.2 皮带轮形状及凹痕检测

在工业生产中,皮带轮作为传动系统的重要组成部分,其形状的准确性和表面的完整性对于确保传动系统的稳定运行、提高传动效率以及延长设备使用寿命起着至关重要的作用。2D/3D 线激光测量仪在皮带轮形状及凹痕检测方面具有独特的优势。

测量仪通过发射线激光束对皮带轮的表面进行全面扫描。激光束在接触到皮带轮表面时,会根据皮带轮的形状产生不同的反射路径和强度变化。测量仪的高灵敏度传感器能够精确捕捉这些反射光的细微变化,并将其转化为详细的数字信号。通过对这些数字信号的深入分析和处理,测量仪能够构建出皮带轮表面的精确三维模型。

在这个三维模型的基础上,测量仪可以准确检测皮带轮的形状是否符合设计标准。它能够精确测量皮带轮的直径、轮槽的深度和宽度、轮缘的厚度等关键尺寸参数,并与预设的标准值进行对比,及时发现形状偏差。测量仪还能够敏锐地检测出皮带轮表面是否存在凹痕。对于任何微小的凹痕,测量仪都能通过反射光的异常变化识别出来,并确定凹痕的位置、大小和深度。

这种检测在工业生产中具有重要的应用场景和意义。如果皮带轮的形状不准确,在传动过程中会导致皮带与皮带轮之间的接触不良,从而产生打滑现象,降低传动效率,甚至可能引发设备故障,影响生产的正常进行。而皮带轮表面的凹痕则会降低皮带轮的结构强度,在长期高速运转过程中,凹痕处可能会逐渐产生裂纹,进一步扩展导致皮带轮损坏,增加设备维修成本和停机时间。通过使用 2D/3D 线激光测量仪对皮带轮进行定期的形状及凹痕检测,企业能够及时发现并修复潜在的问题,确保皮带轮始终处于良好的工作状态,保障工业生产的高效、稳定运行 。