在手机制造领域,油墨涂刷工序需完成 7 次精密涂布,单次涂层厚度控制在微米级(典型值 50-200μm),且要求各层平整度误差≤±5μm。传统接触式测量存在划伤风险,而普通光学传感器因光能利用率低(<30%)、温漂显著(>0.1% F.S/°C),难以满足高速在线全检需求。泓川科技基于LTC400 系列光谱共焦位移传感器与LT-CPS 控制器的组合方案,以0.012μm 静态重复精度、±0.12μm 线性误差及高光能利用率(较传统方案高 2 倍),为该工艺提供了全流程闭环测量解决方案。

| 组件 | 型号 | 关键参数 | 工艺适配性说明 |

|---|

| 位移传感器 | LTC400 系列 | 测量中心距 10mm,量程 ±200μm,光斑 Φ7-112μm | 非接触测量,适配不同油墨表面特性 |

| 控制器 | LT-CPS/LT-CPS-L | 单通道接入,采样频率最高 32kHz,支持 EtherCAT | 实时数据处理与工业总线集成 |

| 连接组件 | FC/PC 光纤 | 传输距离≤20m | 抗干扰信号传输 |

光谱共焦技术通过内置棱镜组将宽带光源分解为波长序列,各波长光聚焦于光轴不同位置形成焦斑链。当光线投射到油墨涂层表面时,仅聚焦于该表面的单色光发生镜面反射,经光纤返回后由控制器光谱模块解析波长值,通过公式 D=K⋅λ+b(K为标定系数,λ为反射光波长)计算涂层厚度。该技术突破传统光学三角法的光斑散斑限制,且光能利用率达 60% 以上,尤其适用于低反射率的哑光油墨表面测量。

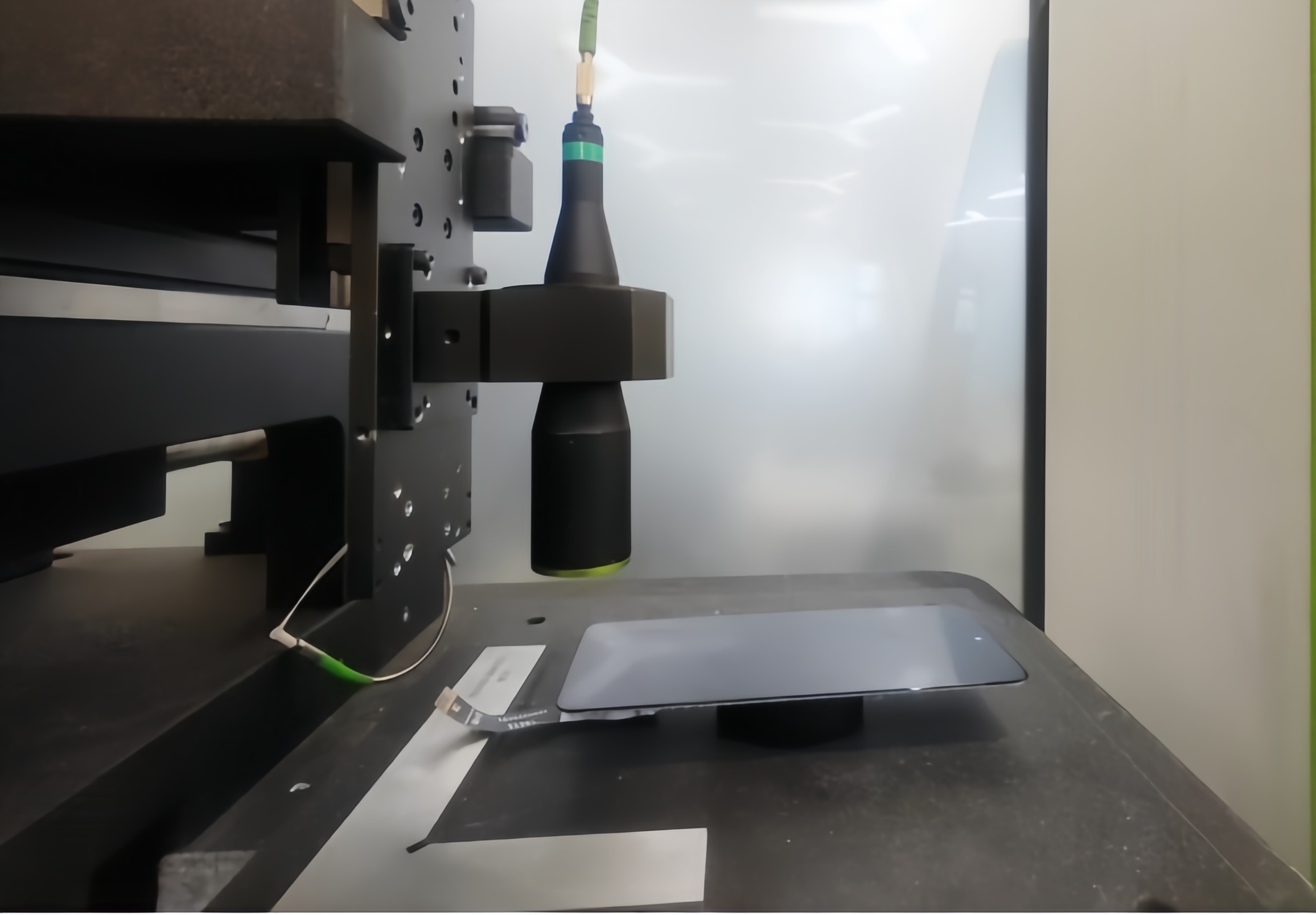

传感器安装

依据尺寸图(Φ40×99.4mm),在涂刷头下游 100mm 处通过铝制夹具固定传感器,确保光束以**±43° 入射角**投射至涂层中心(避免边缘溢墨干扰)。

选择光斑类型:哑光油墨用 **Φ14μm 大光斑(LTC400B)降低表面粗糙度影响,光面油墨用Φ7μm 聚焦光斑(LTC400)** 提升分辨率。

控制器集成

通过 RS485 接口(Modbus 协议)与 PLC 通信,实时传输厚度数据(波特率 115200bps);

编码器触发设置:将生产线伺服电机的 ABZ 信号接入控制器,配置为 “每转 1000 脉冲触发一次测量”(对应移动距离 0.1mm / 次)。

电气连接:通过 FC/PC 光纤连接传感器与 LT-CPS 控制器,光纤弯曲半径≥50mm;接入 24VDC 电源(电流消耗 1.0A)。

工业总线配置:

参数初始化

打开Studio 测控软件,导入传感器出厂标定文件(含温度补偿系数 < 0.03% F.S/°C),设置测量范围为50-250μm(对应涂层厚度 0-200μm)。

定义报警阈值:上限 205μm,下限 195μm,触发时通过控制器数字输出端口驱动声光报警器。

动态校准

空载运行时,对裸基板进行 1000 次采样,计算平均基准距离D0=10.000mm;

涂刷首件时,采集 50 组数据拟合厚度公式:,其中为涂层表面实时距离。

数据闭环控制

控制器以21kHz 采样频率(LT-CCH 模式)实时输出 ±10V 模拟电压(1V=20μm),PLC 根据电压值调整涂刷头高度(分辨率 0.1μm / 脉冲);

软件自动生成 SPC 控制图,统计过程能力指数 CPK≥1.67 时判定工艺稳定。

精度测试数据

| 测试项目 | 标准值 | 实测值(n=1000) | 误差分析 |

|---|

| 静态重复精度 | ≤0.012μm | 0.009μm(均方根偏差) | 优于指标 25% |

| 线性度 | ≤±0.12μm | ±0.08μm | 纳米级标定有效 |

| 温度漂移(25→45℃) | ≤0.03%F.S/°C | 0.022%F.S/°C | 满足车间温变需求 |

工艺优化效果

效率提升:非接触在线测量替代离线抽检,单件检测耗时从 30 秒缩短至实时反馈,产能提升 40%;

良率改善:厚度超差报警响应时间 < 50ms,配合涂刷设备动态调整,涂层不良率从 2.1% 降至 0.2%;

兼容性增强:通过更换光斑类型(LTC400S 超大光斑 Φ112μm),可兼容曲面屏边缘油墨测量,突破传统传感器仅适用于平面的限制。

泓川科技光谱共焦位移传感器方案以高集成度硬件架构、智能化软件算法及工业级环境适应性,成功解决了手机油墨涂刷工艺的微米级测量难题。该方案通过 “精准感知 - 高速运算 - 实时控制” 的技术闭环,实现了精密制造从 “事后检测” 到 “事前预防” 的升级,为 3C 行业高精度工艺提供了可复制的测量范本。